Hallo alle zusammen,

da es bis jetzt noch keinen Baubericht zu den Aufliegern von Gallinger Modellbau gibt, möchte ich mit dem Schwerlast Tiefbett Auflieger V2 den Anfang machen. Ich weiß das es jetzt auch schon einen Nachfolger gibt, deshalb kann es sein das einige Punkte die ich für nicht so gut umgesetzt finde, schon geändert wurden.

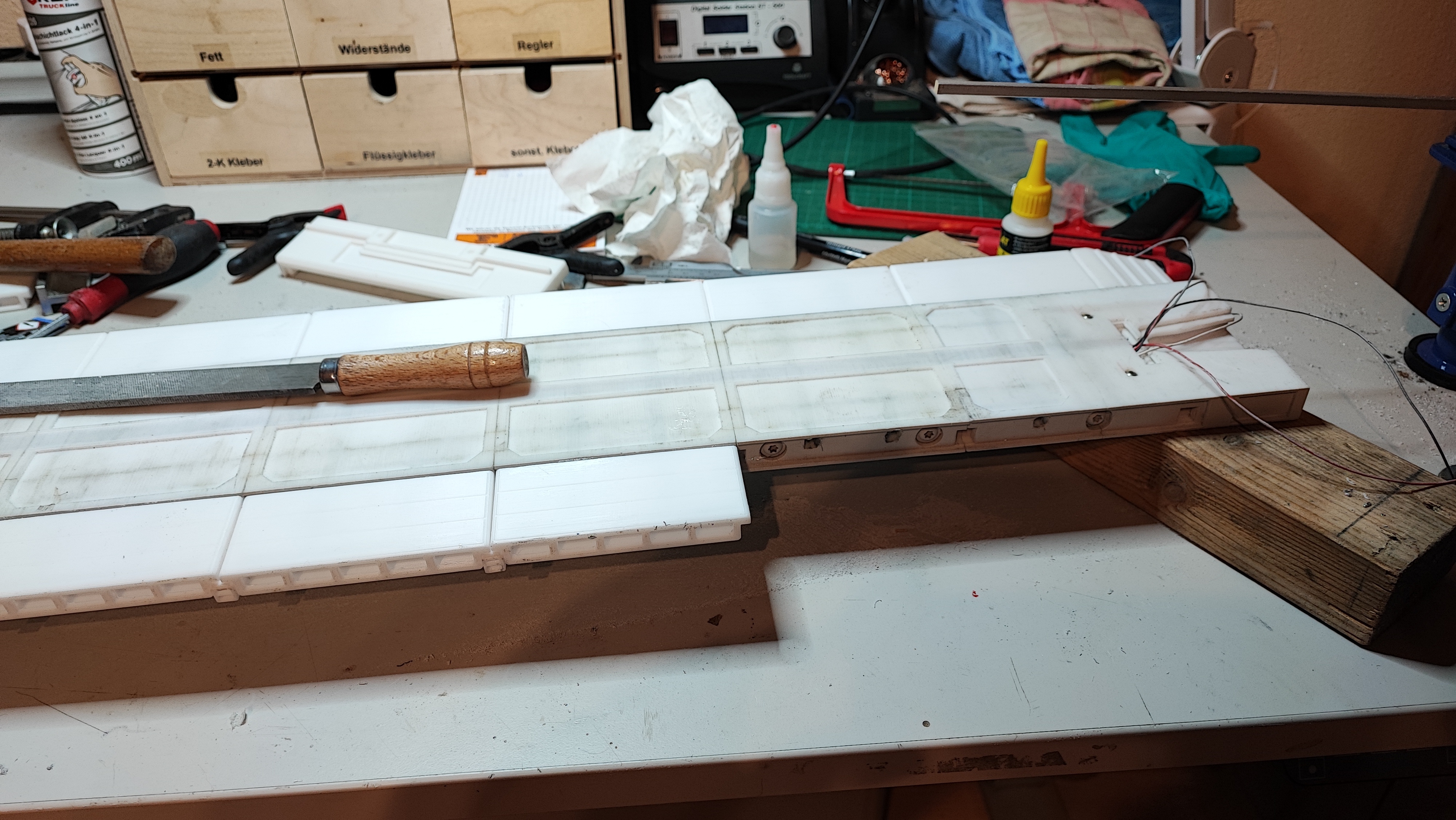

Grundsätzlich bin ich mit dem Modell sehr zufrieden. Preis- Leistungsverhältnis passt definitiv und die ersten Teile passen sehr gut zusammen.

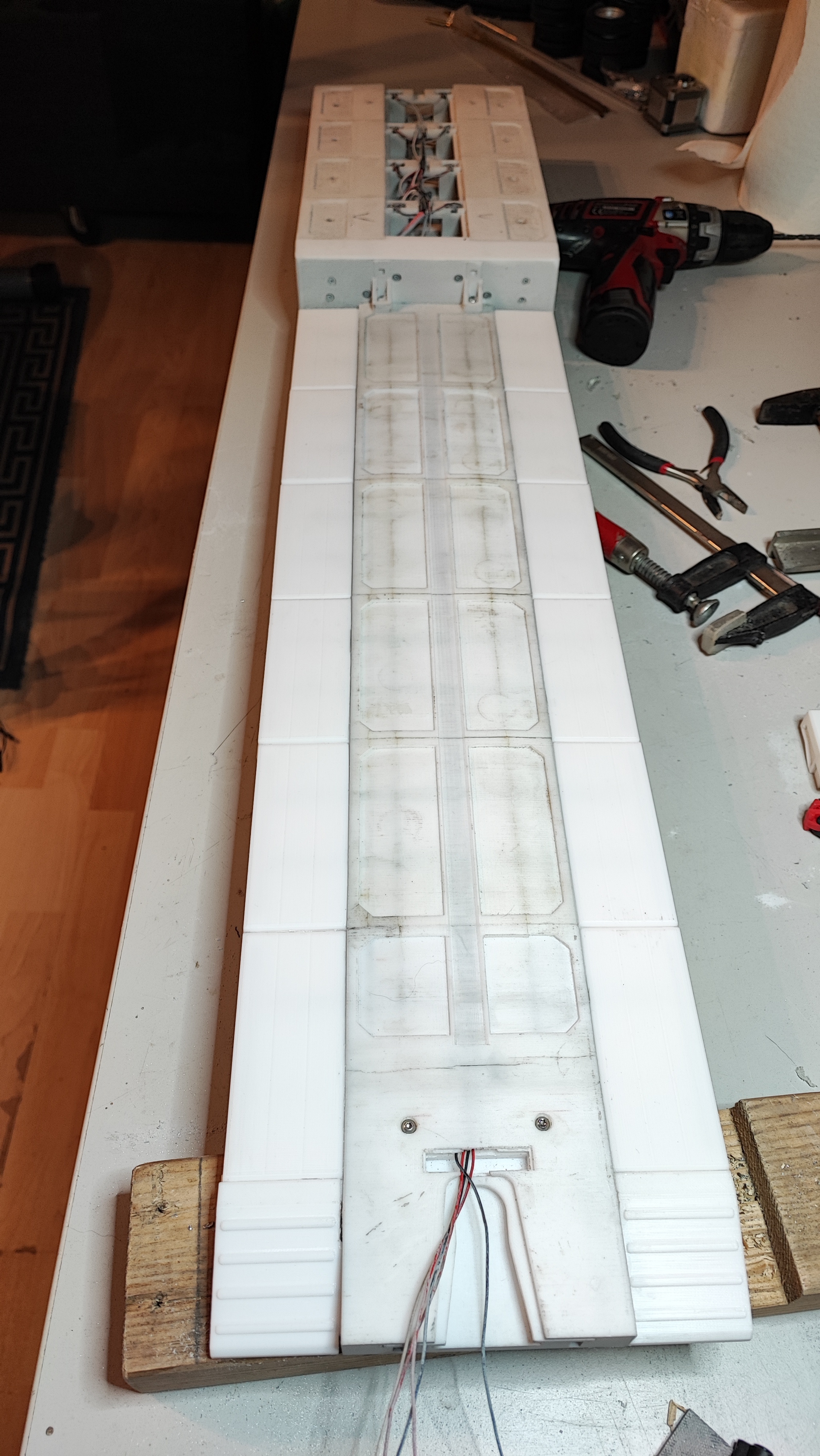

Ich werde die 5-Achs Version von den Auflieger drucken. Bei dem Datensatz hat man die Wahl zwischen 2-Achs, 3-Achs, 4-Achs und der 5-Achs Version.

Angefangen hatte ich mit dem Druck der Felgen. Beim ersten Druck hatte mir aber die Oberfläche der Supportschnittstelle nicht gefallen. Beim zweiten Druck hatte ich dann Petg als Trennschicht für die PLA Felgen genommen. Da ich dann alle 10 Felgen auf einmal gedruckt hatte, hilet sich der Zeitaufwand fürs Filamentwechseln in Grenzen. Das Ganze laden und entladen des Filaments, hat mit dem AMS nur 15min mehr gekostet.

Links mit Petg als Trennschicht, rechts normale Stützstrucktur. Auf dem Bild habe ich erst gesehen, das der Flow noch nicht 100%ig passt.

Bei der Radnabe könnte man bestimmt auch auf den kleinen Absatz verzichten. Die Nabe sitzt auch so super in der Felge und man könnte das Teil viel einfacher drucken.

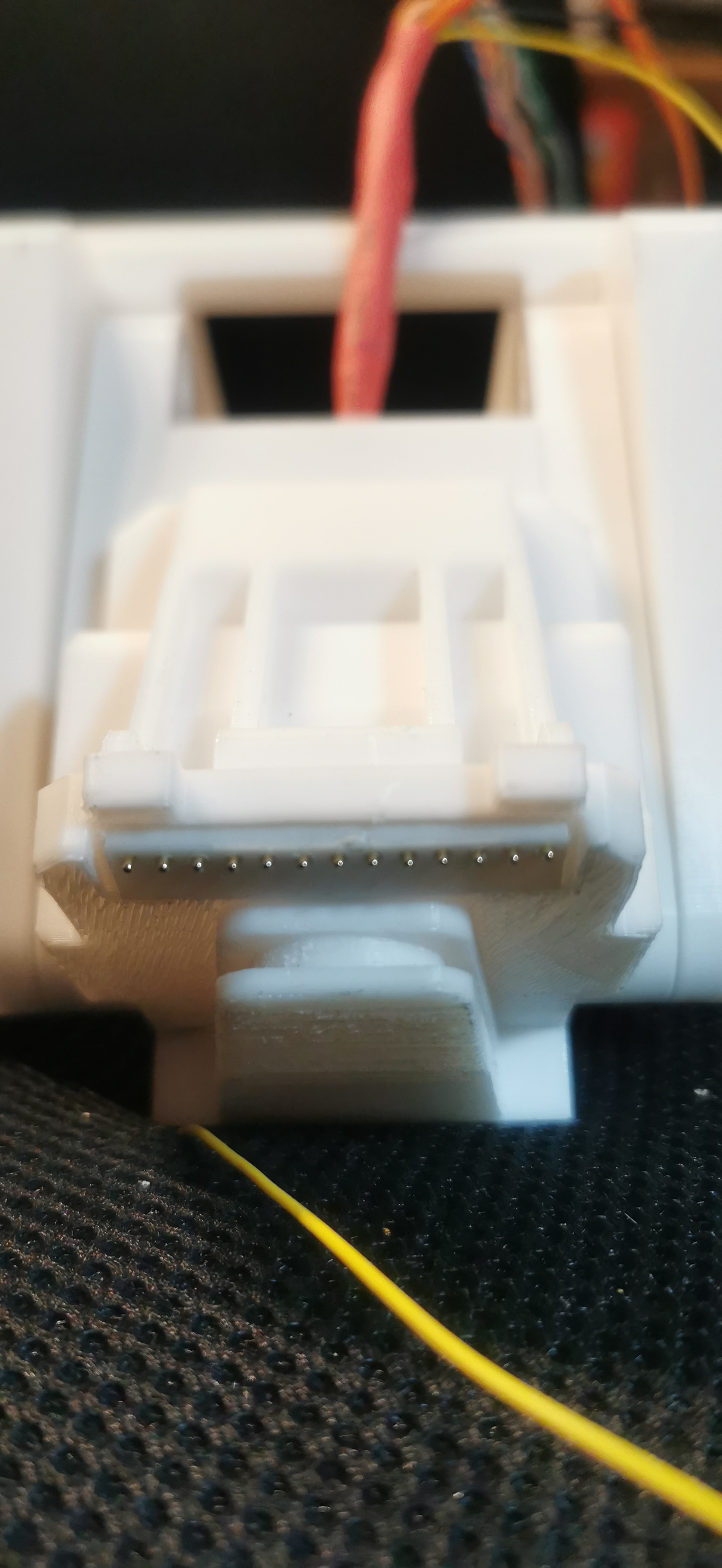

Bei der Halterung für den Lenkservo fehlt eine Aussparung für das Servokabel vom Lenkservo. Auch wenn man das Servo kippt, kann es trotzdem nicht moniert werden.

Im Moment warte ich noch auf ein paar Zukaufteile und auf neues Filament. Wenn das da ist, gehts hier weiter.

Fortsetzung folgt.